カブにサブフレーム、かっこいいですよね!

サブフレームを入れることにより、急にオフロード感やBMX感が出ます。

ただし、溶接が出来なければ、サブフレームはつけられません。

今回はサブフレームの溶接について記事を書いていこうと思います。

このブログはバイク素人でしたわたしが、カブのカスタムをした際わからなかったことを素人目線でわかりやすく説明しています。

このブログを見れば素人でもおしゃれなカブをカスタムすることが出来るようになります!

サブフレームを入れるメリット・デメリット

まずはおしゃれに見えるサブフレームのメリット・デメリットを考えていきたいと思います。

溶接してしまったら、取ることが大変になってしまいますからね!

メリット

まずは何と言ってもかっこいいですよね!

オフロードやBMXといったアウトドア感が出ると思います。

また剛性が出ると巷では言われておりますが、溶接をすることにより、逆にその溶接部分が堅くなってしまい弱く脆く(脆弱)なってしまう為、剛性については?です。

デメリット

乗りにくくなる、これ一択でしょう。

今まではカブにまたぐ際、足をシートの前からまたいで乗っていました。

しかしサブフレームを入れることにより、またぐ際はシートの後ろから足を持ち上げてまたぐ事になります。

ママチャリとマウンテンバイクの乗り方の違いといったところです。

溶接をしなくても実はサブフレームをいれる方法がある

溶接しか方法はないと冒頭でお伝えしましたが、実は最近ボルト留めでサブフレームが取付できる商品が販売されていました。

こちらの商品を使用する場合に限り、「気が変わったら外すことが出来る」という特性があります。

しかし、わたしは気が変わることが無いので、サブフレームを溶接することにしました。

サブフレームの自作溶接作業

ここからはサブフレームの溶接作業の説明に入ります。

冒頭でも紹介しましたが、溶接にて作業を行いますので、溶接が出来る方、もしくは近くに溶接の出来る方がいらっしゃる方用となります。

材料を用意する

まずは材料として

- パイプ(規格ガス管 外形φ27.2mm程度)

カブのフレームのパイプ径より1サイズ小さくしました。(わたしの外観の好みです)

次に設備・機械関係です。

- 溶接機はアークでも可能です

- アークの場合、被覆アーク溶接棒ライムチタニヤ系φ2.0mmかφ2.6mmを用意すれば問題ないと思います。(Z-44等)

- 半自動溶接の場合、溶接ワイヤ、ソリッドでもフラックス入りでもOKで、0.9mmか1.2mmで大丈夫でしょう。

わたしは半自動溶接でフラックス入りワイヤーの1.2mmを使用しました。

この半自動溶接の機械ですが、重鉄骨用の500Aという大容量タイプで、また0.9mmのワイヤーが無かったため、1.2mmを使用しました。

結論とても作業がしにくかったです。

カブのフレームの鉄板が薄いこと(シート側が特に)と、大電流が得意な溶接機の為、小電流の電気をうまく合わせる事が出来なかったためです。

やはりおすすめは半自動溶接のワイヤー0.9mmがあると最高ですね。

- ディスクグラインダー

切断の刃、研磨の刃の両方(#40と#400程度の2種類あると便利です)

#40は溶接を削る様。#400は仕上げ用と不要な塗料やパテを削る様です。 - パテ(ダックテールで使用したもの)

- 錆止め塗料(スプレー缶が楽かな)

以上があると作業が出来ます。

それでは作業に入りましょう!

塗装を剥がす

溶接に塗料は相性が良くありません。

ディスクグラインダーを使用し、下地が見えるまでしっかり削りましょう。

わたしはこの研磨用の刃を使用しています。

塗装剥ぎから錆取りまで使用できるため、愛用しています。

または、下地を削らない程度の#400程度の研磨用の刃でもOKです。

パイプを長さに切る

パイプをディスクグラインダーの切断用の刃で切りましょう。

その際、どの位置にするかによって長さが変わります。

好みの位置で長さを測りましょう。

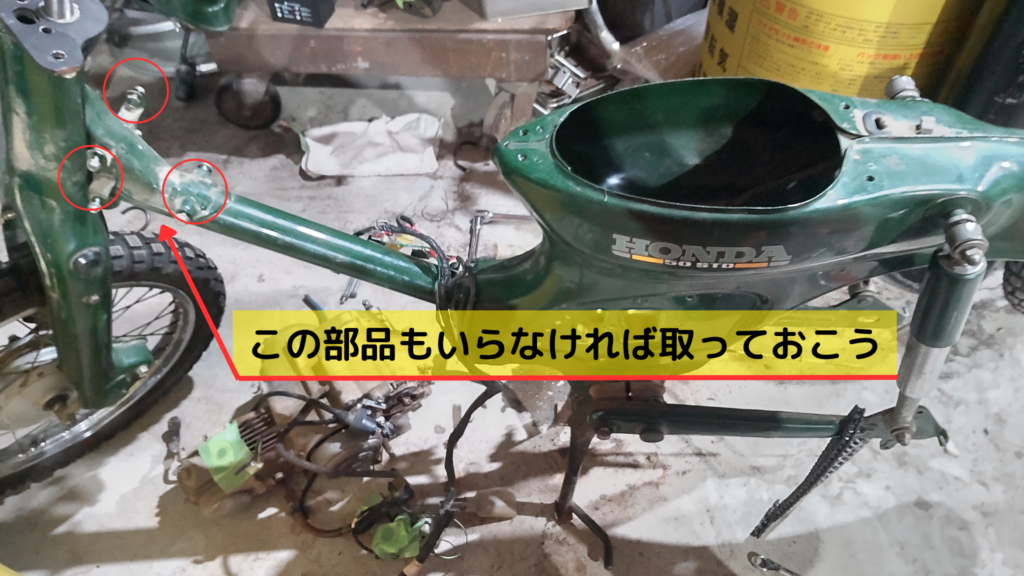

パイプを切る際に、一緒に画像の部品も切り取っておくことをおすすめします。

この際はディスクグラインダーの切断の刃で切るだけにしておきます。

切断の刃は、薄い方が作業性がいいよ!

こちらは1.0mmの厚みで、コスパがいいのでおすすめですよ。

※もしスピードメーター等のステーに考えている方は、残しておきましょう。

溶接をする

まずは先程切ったパイプを位置決め溶接します。

この際に、溶接スパッタ―が飛んではまずい箇所をしっかり養生しておきましょう。

上の画像では、ハンドル部のステムナットのネジ山を養生しています。

位置決めが良ければ、仮付け溶接をして欠けないようにします。

この位、仮付け溶接をしておけば欠けることは無いので、いよいよ本溶接をします。

構造部ではないので、気楽に溶接していきましょう!

溶接したけど上手くいかずに、削ってもう一回溶接・・・と何度もやると、その箇所に熱が何度も入り金属部が堅く脆くなってしまいます。(脆弱化(ゼイジャク))

これはカブのフレームにも影響を与えてしまう為、1度で溶接は決めましょう!

- 溶接の盛れ過ぎは削ればOK

- 隙間が空いても後でパテ埋めすればOK

気楽に溶接するくらいが丁度いいよ!

だけど怪我や感電には注意してね!

外観補修

ここで溶接の盛れ過ぎている箇所をディスクグラインダー(#40)で削りましょう。

くれぐれもボディまで削りすぎに無いように注意しましょう!

ボディを削ってしまうと、溶接では治せない!あとでパテ埋めしないと塗装したときにわかっちゃうよ!

一緒に先程「この部品もいらなければ取っておこう」で取った個所も、ボディまで削らないよう気を付けて削っていきます。

あとで仕上げに削るので、溶接の余盛部分だけ削るイメージで、ほどほどでOKです。

パイプの溶接個所ですが、もし隙間がある場合はパテで埋めます。

詳しい使用方法はダックテールパテ編でご覧ください。

パテが乾燥したら、ディスクグラインダー(#400)で仕上げます。

この際に、先程「この部品もいらなければ取っておこう」で取った個所も、削っていきます。

錆止め塗装

綺麗に仕上がったら、最後に錆止め塗装をしましょう!

色は今回黒を塗りましたが、あくまで下地なので何色でもOKです。

スプレータイプで吹く場合は、遠くから2回に分けて吹き仕上げることを意識して下さい。

垂れてしまう為です。もし垂れてしまった場合は、すぐ拭き取るか、乾燥を待ちその箇所をサンドペーパーで削ればOKです。

わたしは仕上げのディスクグラインダー(#400)を使用せずに仕上げたため、ボディに削った後が残ってしまいました。

皆さんはお気を付けてください。

ちなみに純正色を希望の方は、この後塗れば完成です。

まとめ

サブフレーム溶接いかがでしたでしょうか?

では今回のまとめです。

- 溶接は熱を入れ過ぎないように、1回で決める

- ディスクグラインダーは仕上げ用に#400程度を使用すると仕上がりが綺麗になる。

- スプレー缶の塗装は、遠くから2回に分けて吹き仕上げる。

溶接ができれば以外に簡単に出来ます。

また溶接機ですが、家庭用の物も最近では販売されていますので、この機会にご用意されるのもいいのではないでしょうか?

参考までに、↓こちらが半自動溶接機。

スイッチを押している間、自動で溶接ワイヤーを出し続けるタイプで、仕組みはプロが使うものと同じです。

しかも、家庭用コンセントに差し込めば使える気軽さがいいですね!

↓こちらがアーク溶接機で、いわゆる手棒タイプです。

溶接棒が減っていくため、コツが必要ですが、お安く溶接をすることが可能です。

どちらにも言えますが、最近は家庭用溶接機が本当に安い!

お値段見たらきっと驚きますよ!

また、溶接機を持つと、DIYの幅が広がりますよ!

それでは少し脱線しましたが、以上でサブフレーム編を終わりにします。

皆さんの参考になれば幸いです。

ご閲覧頂きありがとうございました。